Gedruckte Elektronik ist sehr beliebt. Es ist zwar einfach, leitfähige Strukturen auf einem Substrat aufzubringen, aber das allein macht noch keinen Sensor aus. Bei accensors stellen wir Foliensensoren her, indem wir verschiedene Materialien und Elemente kombinieren. Dafür nutzen wir Druckprozesse, Dosierprozesse, Pick and Play und weitere additive oder ablatierende Bearbeitungsprozesse. Beispielhaft hierfür ist der Multilayeraufbau, bei dem verschiedene Materialien nacheinander übereinander aufgebaut werden. Die sensorischen Eigenschaften eines Multilayeraufbaus können durch mechanische Beeinflussung des Aufbaus (z.B. bei einem kapazitiven Drucksensor), Änderungen der physikalischen Eigenschaften (z.B. Widerstandsänderungen bei einem Temperatursensor) oder durch elektrochemische Effekte entstehen, die an einer besonders sensitiven Elektrode auftreten.

Das ist unser Kern-Know-How von accensors: Sensor-Funktionalisierung.

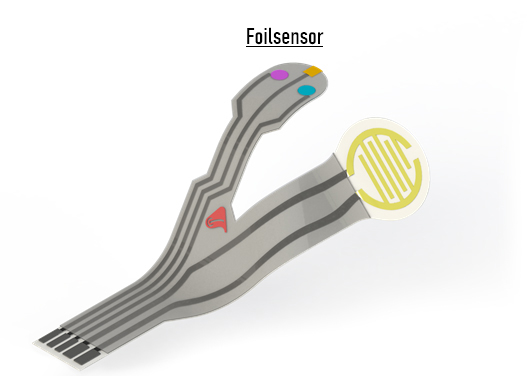

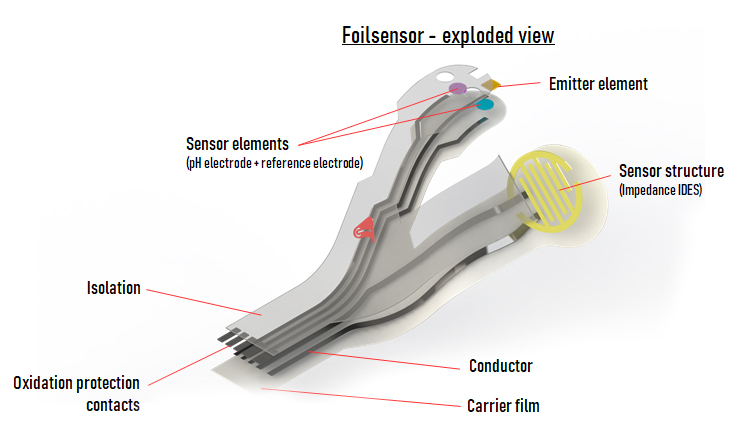

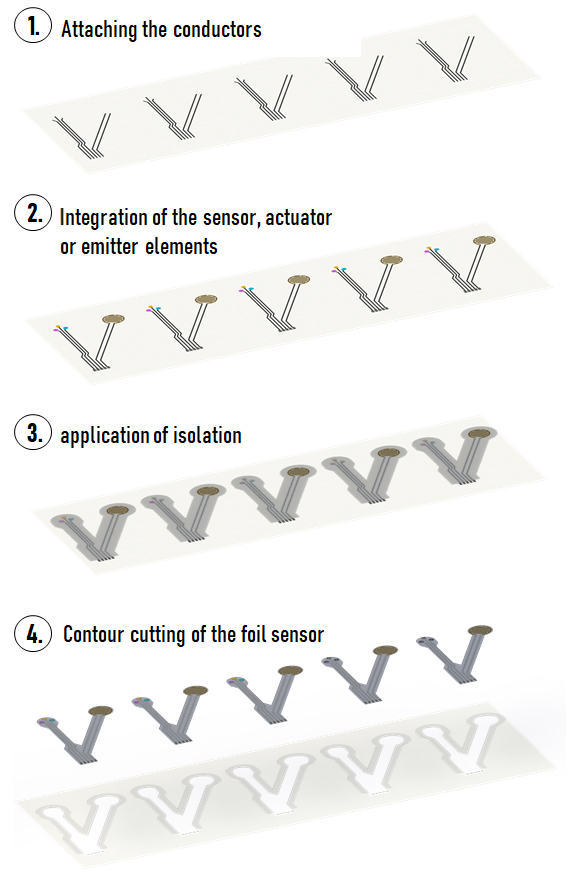

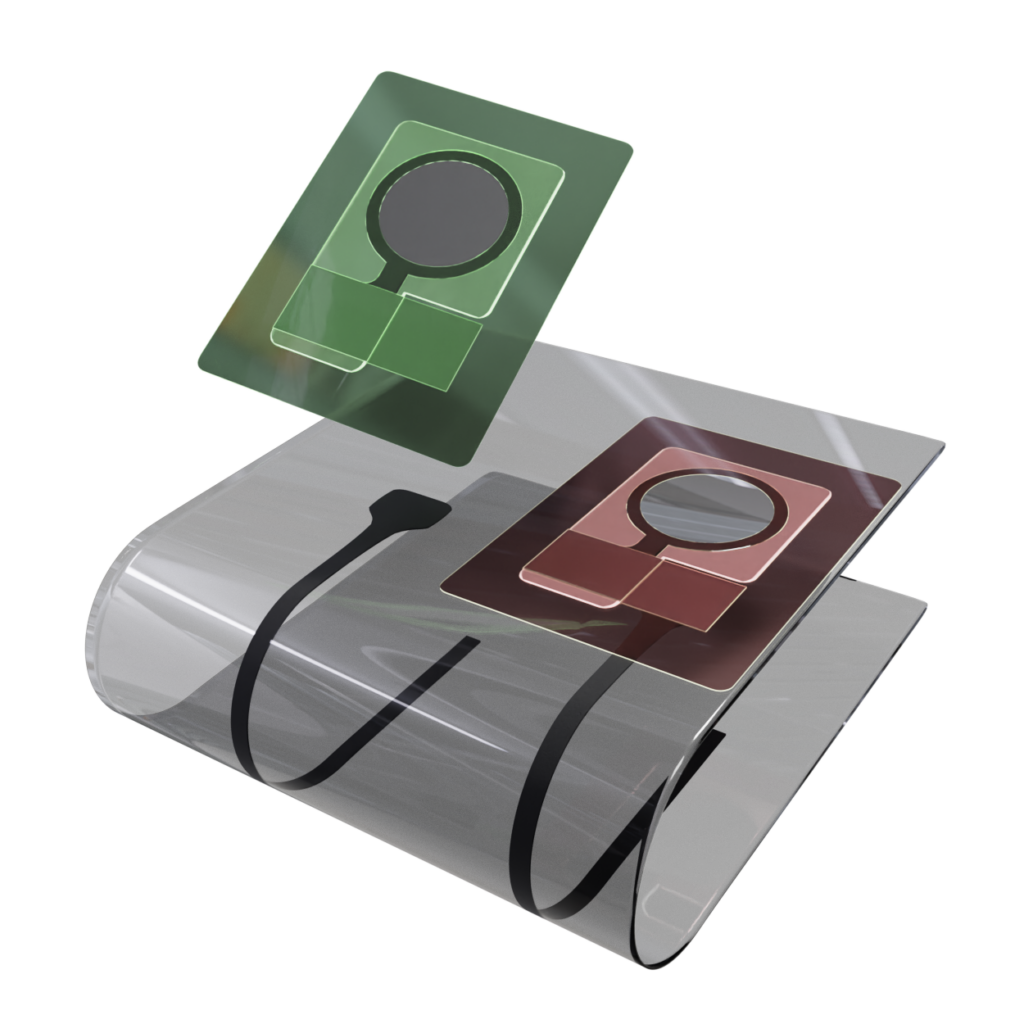

Der Foliensensor basiert auf einem Foliensubstrat, welches je nach benötigten Eigenschaften aus Kunststofffolie, Textil oder einem anderen Material bestehen kann. Der Sensor kann mit einem einzelnen Detektionsparameter, multiparametrisch oder in einem Sensorarray realisiert werden. Es stehen verschiedene Messverfahren zur Verfügung. Der Aufbau ist flexibel und flach (bis zu 30µm Gesamtdicke) und die Integration der Leiterbahnen, der Korrosionsschutz der Kontakte, die Platzierung der Sensoreinheit und die Isolation werden mit modernsten Verfahrenstechniken durchgeführt. Wenn notwendig, können weitere Lagen Folie in den „Multilagen“ integriert werden.

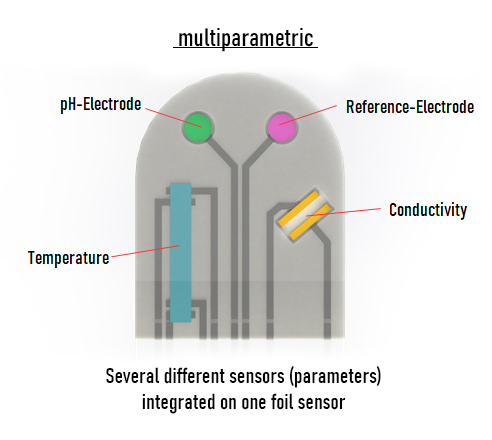

Von einem multiparametrischen Foliensensor spricht man, wenn auf einem Foliensensor mehrere Einzel-Sensoren aufgebracht sind, welche zusammen mehrere verschiedene Parameter (Multiparameter) detektieren können.

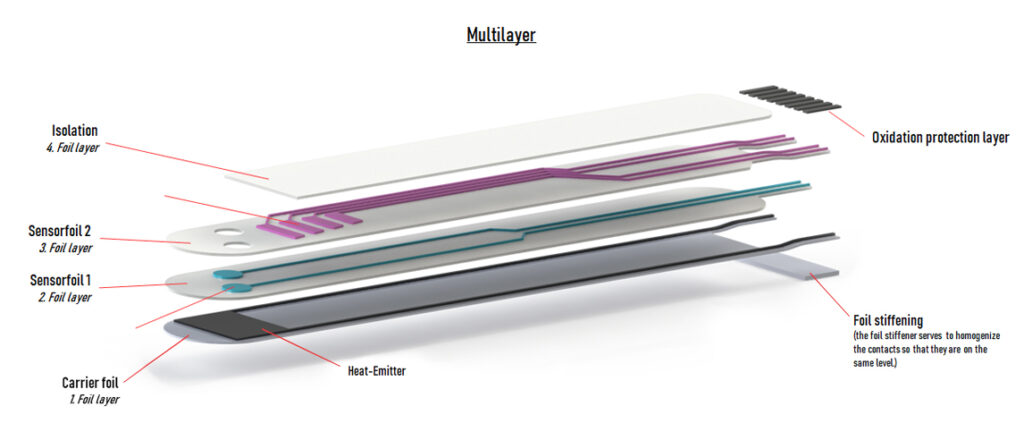

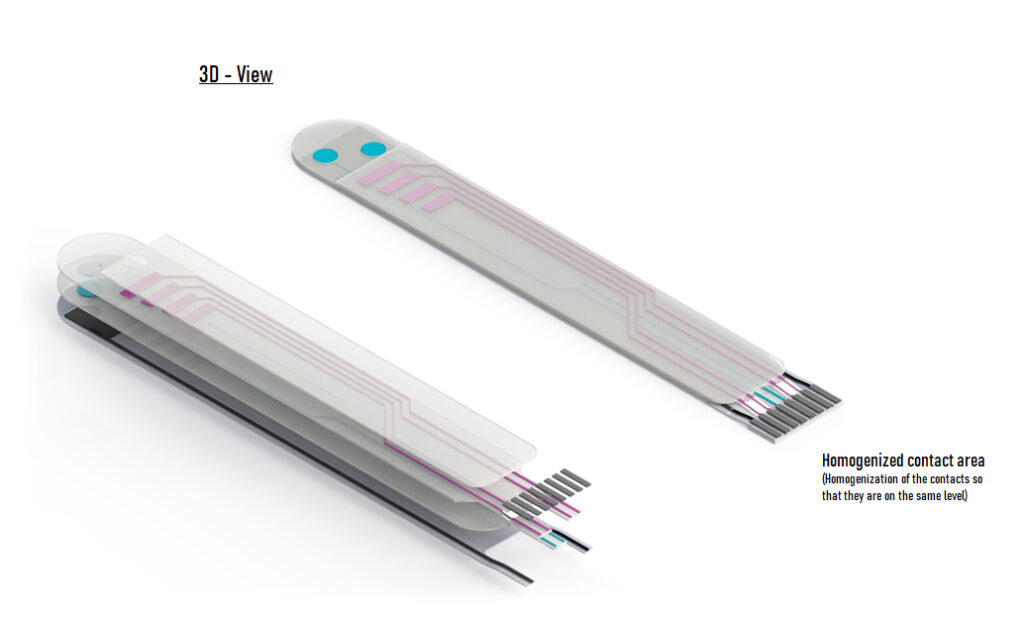

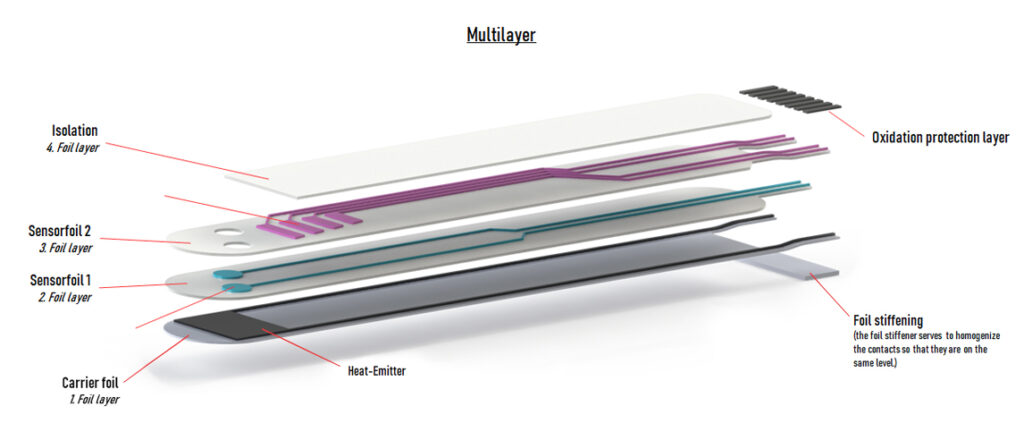

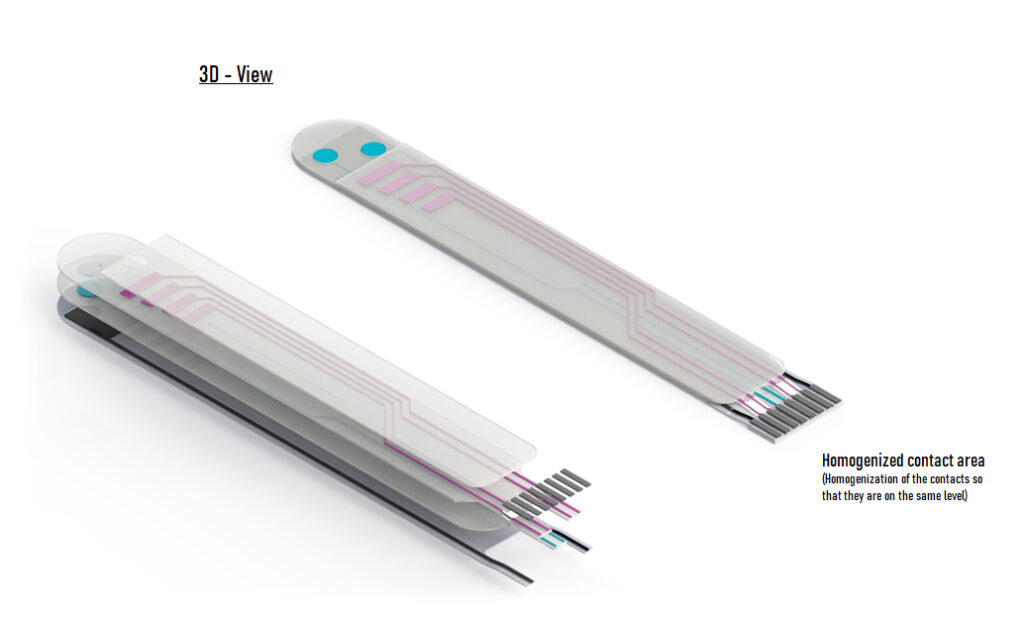

Beim Multilagen werden mehrere Foliensubstrate übereinander aufgebaut, um mehrere Funktionen übereinander anstelle nebeneinander zu integrieren. Bei einer Polymerase-Kettenreaktion (PCR) wird beispielsweise ein Multilagen-Foliensensor eingesetzt, bei dem ein Heat-Emitter auf dem ersten Folienlayer die Denaturierung durchführt. Die Fängerelektroden sind direkt oberhalb der Heißschicht auf dem zweiten Folienlayer platziert, aber durch eine Folienschicht getrennt. Ein Levelsensor auf dem dritten Folienlayer vervollständigt diesen Multilagen-Foliensensor.

Beim Multilagen werden mehrere Foliensubstrate übereinander aufgebaut, um mehrere Funktionen übereinander anstelle nebeneinander zu integrieren. Bei einer Polymerase-Kettenreaktion (PCR) wird beispielsweise ein Multilagen-Foliensensor eingesetzt, bei dem ein Heat-Emitter auf dem ersten Folienlayer die Denaturierung durchführt. Die Fängerelektroden sind direkt oberhalb der Heißschicht auf dem zweiten Folienlayer platziert, aber durch eine Folienschicht getrennt. Ein Levelsensor auf dem dritten Folienlayer vervollständigt diesen Multilagen-Foliensensor.

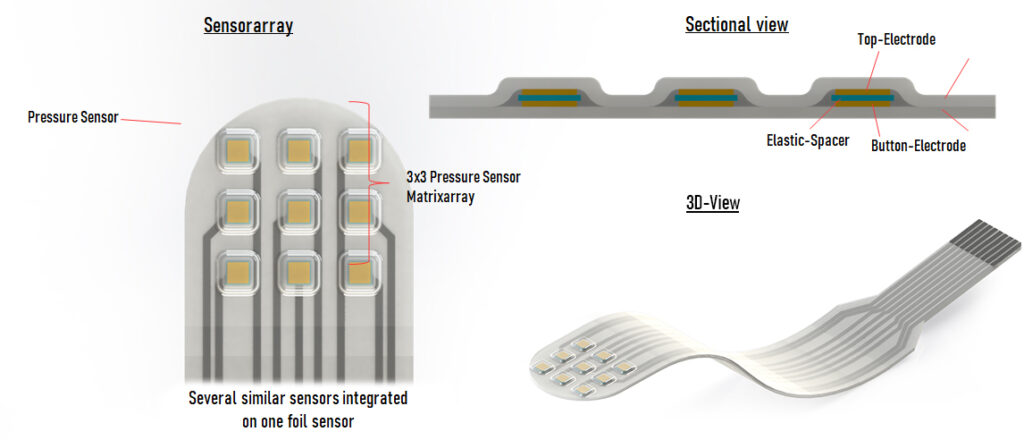

Ein Sensorarray ist eine Möglichkeit, mehrere gleiche Sensoren auf einem Foliensubstrat zu integrieren. Im Gegensatz zum multiparametrischen Sensor werden hier mehrere identische Sensoren aufgebracht. Diese können gleichmäßig oder ohne erkennbares Muster auf der Folie angeordnet werden. Der große Vorteil dieser Technologie ist eine feinere und lokalere Detektion von Unterschieden der Messgröße an verschiedenen örtlichen Punkten.

Foliensensoren ermöglichen nicht nur die Integration von Sensoren, Aktuatoren und Emittern auf einem flexiblen Foliensubstrat, sondern auch die direkte Integration von fluidischen Kanälen. Dadurch können Flüssigkeiten entnommen oder Medien an bestimmte Punkte dosiert werden.

Wir bieten zwei Möglichkeiten um mikrofluidische Kanäle in oder auf einem Foliensensor zu realisieren.

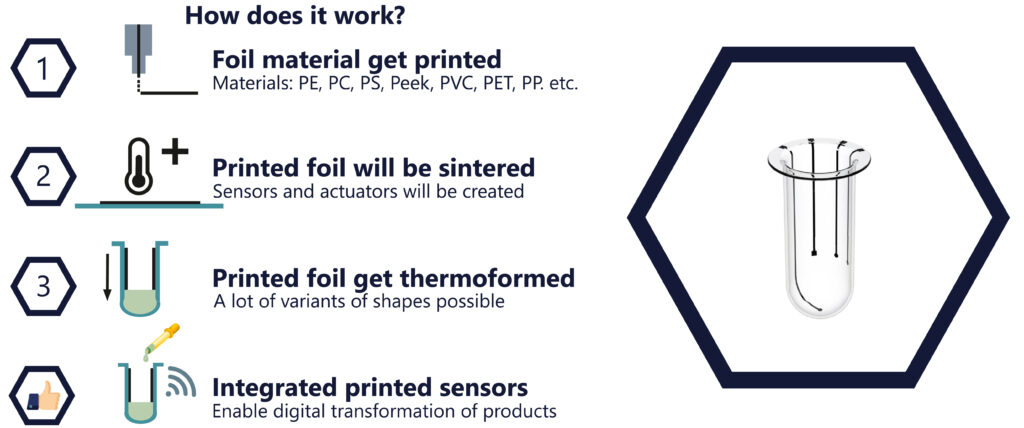

Foliensensoren müssen nicht zwangsläufig planar bleiben. Es ist möglich, aus dem Folienmaterial dreidimensionale (3D -Körper) Konturen zu formen. Dieses wird im thermischen Umformen, auch Thermoformen umgesetzt. Hier wird das Foliensubstrat unter Temperatur und Druck in eine dreidimensionale Form transferiert, welche nach Abkühlung weiter bestehen bleibt. Somit ist es möglich, Foliensensoren direkt in dreidimensionalen geometrischen Formen und Körpern zu integrieren, ohne ein weiteres Bauteil mit dem Foliensensor zu verheiraten.

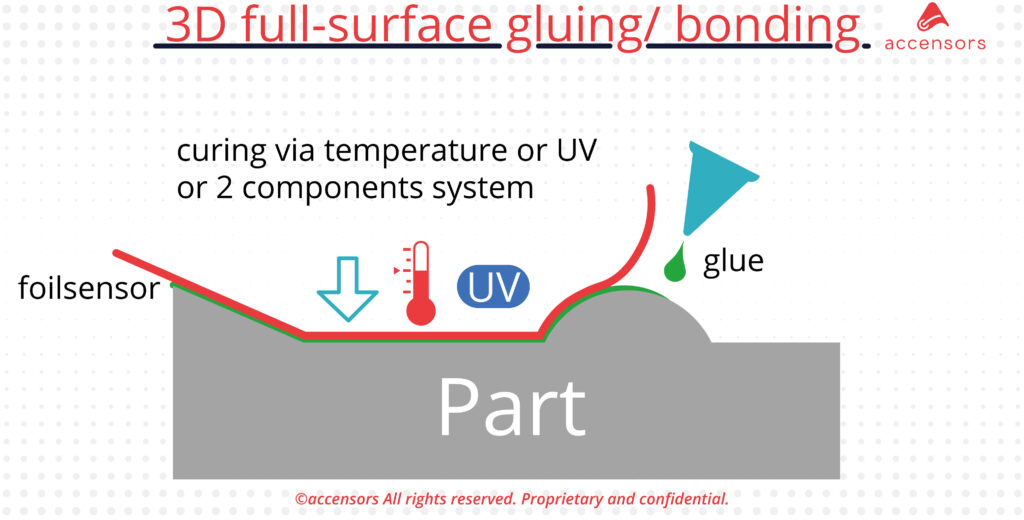

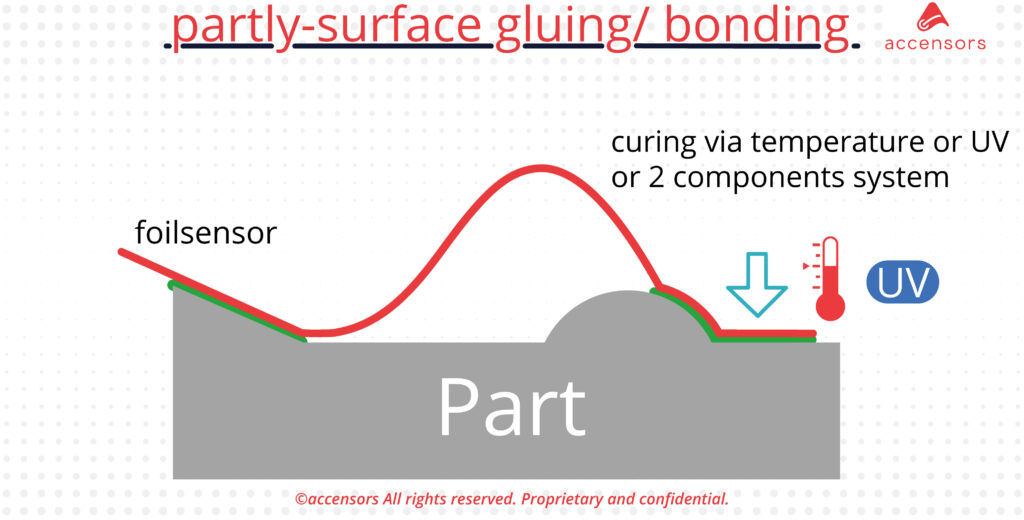

Beim Kleben wird eine Verbindung zwischen Foliensensor und Bauteil hergestellt. Ein Haftvermittler wird eingesetzt, um Adhäsion zu erzeugen. Ein Fest-Klebstoff benötigt Anpressdruck, während Flüssig-Klebstoffe mittels Temperatur, UV-Licht oder chemischer Aktivierung aushärten. Im Gegensatz zum Laminieren kann ein Foliensensor auch auf dreidimensionalen Bauteiloberflächen aufgebracht werden. Transparente/optische Klebersysteme ermöglichen eine optische Kontrolle durch den Foliensensor.

Beim Laminieren werden Foliensensoren und Bauteile miteinander verbunden. Es gibt Heiß- und Kalt-Laminierung. Bei der Kalt-Laminierung werden Foliensensor, Bauteil und Haftvermittler unter Druck zusammengepresst. Bei der Heiß-Laminierung wird zusätzlich eine Temperatur zum Aktivieren des Haftvermittlers verwendet. Kalt-Laminierung ist einfach, aber weniger haftfest und nicht wärmestabil. Heiß-Laminierung bietet höhere Haftfestigkeit und Stabilität, erfordert aber höhere Anpressdrücke und Temperaturen.

Foliensensoren können mittels Vergießen oder Spritzgießen in Kunststoffbauteile integriert werden. Es gibt verschiedene Möglichkeiten zur Integration, unabhängig vom Verfahren. Beim Vergießen wird der Sensor in eine Gießform eingelegt und ohne Druck mit flüssigem Kunststoff gefüllt, beim Spritzgießen wird unter Druck gefüllt.

Beim Hinterspritzen wird der Foliensensor an die Wandung der Gießform positioniert. Das Kunststoffmaterial trifft nur auf eine Seite des Foliensensors, während die andere Seite die Oberfläche des Kunststoffkörpers bildet. Das Material des Foliensensors muss mit dem Verguss- oder Spritzgussmaterial kompatibel sein, um eine gute Haftung zu gewährleisten. Beim Überspritzen wird der Foliensensor teilweise mit Kunststoff umschlossen, um Halteelemente zu schaffen, wenn keine Kompatibilität zwischen den Materialien besteht.

Beim Überspritzen wird der Foliensensor teilweise mit Kunststoff ummantelt, um beispielsweise Halteelemente zu erzeugen. Diese Methode ist sinnvoll, wenn das Folienmaterial und das Gussmaterial nicht kompatibel sind und daher kein Hinterspritzen möglich ist.

Beim Durchspritzen des Foliensensors werden schon im Design Öffnungen eingebracht. Diese Vias gehen durch den gesamten Aufbau des Sensors. Der Sensor wird in die Gießform eingelegt und von einer Seite mit Kunststoff gefüllt. Das Kunststoffmaterial fließt durch die Vias und bildet eine „Niete“. Die Verbindung ist form- und kraftschlüssig.

Beim Umspritzen wird der Foliensensor komplett von Kunststoff umschlossen. Die Umspritzung ist nur teilweise möglich, da der Foliensensor in der Gießform gehalten werden muss. Eine geeignete Materialpaarung kann eine Mediendichte Wanddurchführung erzeugen, beispielsweise in Rohren und Kanälen. Ungünstige Materialpaarungen erfordern die Verwendung eines Haftvermittlers oder Dichtungselements auf dem Foliensensor.

Beim Assemblieren werden zwei Verfahren unterschieden. Das Sandwich-Assembling fixiert den Foliensensor zwischen zwei Elementen, während bei der Ösenmontage spezielle Ösen am Folienmaterial angebracht werden. Beide Verfahren ermöglichen eine einfache Integration von Foliensensoren in bestehende Systeme. Das Assemblieren ist besonders geeignet, um Foliensensoren nachträglich zu integrieren.

Beim Verschweißen entsteht eine stabile, unlösbare Verbindung zwischen Foliensensor und Bauteil. Der Verschweißungsbereich muss groß genug sein und außerhalb von Sensor- und Zuleitungsbereichen liegen, um Schäden am Sensor zu vermeiden. Es gibt verschiedene Schweißverfahren wie Ultraschall-, Laser-, Wärmeimpuls-, Konvektions-, Widerstands- oder Induktionsschweißen. Das Verschweißen ist das nachhaltigste Integrationsprinzip, da keine weiteren Fremdmaterialien eingebracht werden und es besonders bei Messmedien wie Blut oder Trinkwasser unkritisch ist.

new kind of

sensors

We will contact you at regular intervals